top of page

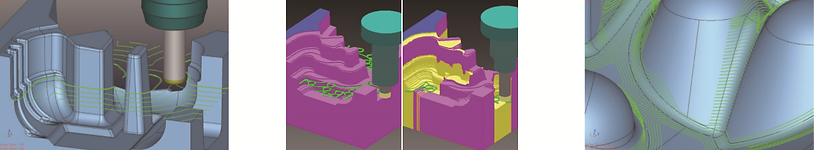

MODELING

금형 특유의 형상 처리에 최적화된 고유 커넬의 모델러

곡율 반경 쉐이딩 / 필렛 반경 정보

각도 쉐이딩,빼기 구배 정보,형상의 필렛

반경이나 구배를 컬러와 수치로 시각화하여

가공 데이터 작성을 위한 공구 돌출 길이,

생크 형상의 결정을 지원합니다.

곡면 체크 / 자동 수정

데이터 변환 후 곡면의 정합성을 검증하여 에러

곡면을 검출하고 자동 수정하여 원활한 CAM

작업을 지원합니다.

가공 보조 면 작성

유사 솔리드 모델링 기법을 적용하여 보다

효율적으로가공 보조면 등의 작성이 가능하기

때문에 CAM 작업에 필요한 모델링 편집 시간을

단축할 수 있습니다.

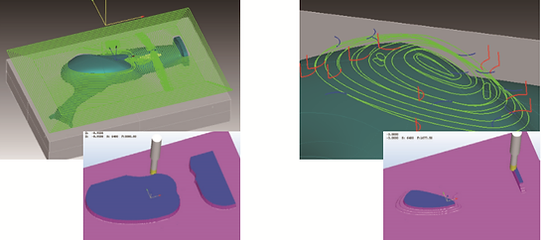

HOLE & 2.5D CAM

3D CAM과 통합된 조작 환경으로 효율적이고 안전한 가공 데이터 작성

2D / 2.5D 포켓 / 챔퍼 가공

2D / 2.5D 포켓 / 챔퍼 가공

2D/2.5D 가공은 와이어 프레임 윤곽으로 복수의 단면을

지정하여 포켓이나 돌출 형상, 챔퍼 등을 정의할 수

있습니다. 또, 곡면에서 2D/2.5D 가공이 가능한 평면과

단면을 자동으로 인식하여 커터 패스를 작성합니다.

가공 모드에 따라 경보정 코드를 이용한 가공도

가능합니다.

HOLE 가공

HOLE 가공

포인트, 원뿐만 아니라 원호, 커브, 곡면을 이용한 HOLE

도형의 정의가 가능합니다.

연산공정표 상에서 2.5D/3D 가공과 함께 일괄 관리되고

리턴 위치 최적화 기능으로 안전하고 효율적인 HOLE

가공이 가능합니다.

3D CAM

부하 변화를 억제, 고경도 소재에 대해서도 안전한 고속 완성 가공

황삭 가공

등고선 멀티 황삭

임의의 워크나 스톡 모델로부터 등고선 옵셋

방식의 황삭 커터 패스를 작성합니다.

환잔삭 가공은 이전 공정의 미가공 영역을

정확하게 검출하여 공구 부하가 일정하도록

추가 진입 패스를 작성합니다.

툴링 자동 간섭 회피

지정된 툴링 형상으로 간섭이 되지 않는 가공

영역을 자동 검출하여 커터 패스를 작성하기

때문에 툴링 형상에 따른 분할 가공에 있어서

복잡한 과정 없이 쉽고 빠르게 가공 패스를

작성할 수 있습니다.

등고선 잔삭 가공

이전 공정의 공구나 스톡 모델을 지정하여

검출된 잔삭 영역에 대해서 등고선 옵셋 패스를

작성하며 커터 패스의 코너 R 처리 및 추가 진입 패스로 과부하를 방지할 수 있습니다.

멀티 가변 피치 황삭

공구의 날갈이를 적극적으로 활용하는 효율적인 가변 피치 황삭 가공입니다.

날길이를 활용한 대황삭에서는 평면 피치가 세분화되고 대황삭 종료 후에 발생되는 계단 형상에 대해서는 Z축

방향의 가공 순서가 역전(down→up) 되고 평면 피치는 가공 부하와 형상 각도를 고려하여 변화하는 커터 패스를

작성합니다. 효율적인 공구 사용으로 일반적인 등고선 황삭 보다 약 40%의 가공시간 단축 효과가 있습니다.

코너 프로세싱

이전 공정에서 공구가 진입하지 못한 능선부나,

홈부분 등의 미가공 영역에 대해서 커터 패스를

작성합니다.

경사 각도의 변화에 따라 완경사면에는 곡면

따라가는 옵셋 패스, 급경사 부분에는

등고선 패스를 작성합니다.

정삭 가공

부분 가공

등고선 정삭

고속, 고정도 가공에 적합한 다운 컷 등고선 가공으로 형상 가공에 요구되는 고품질의 정삭면을 실현할 수 있습니다.

옵셋 가공의 추가로 경사가 완만한 부분이나 평면부 가공에도 대응합니다.

예각의 절삭부에 대해서는 코너R 처리나 엣지 처리 기능, 스파이럴 가공 기능 등의 풍부한 가공 파라메타로 중삭,

정삭 공정에 광범위하게 활용할 수 있습니다.

스파이럴 가공

가이드 커브 가공

3차원 곡면상에 있는 다수의 커브로 정의된

가이드 커브로 곡면을 따라가는 커터 패스를

작성합니다.

의장면이나 캐릭터 라인 등의 가공에 매우

효과적으로 활용할 수 있습니다.

수평 영역 가공

지정된 형상 중에서 수평 영역을 시스템이 자동

검출하여 가공합니다.

항상 다운 컷으로 가공하는 주회 패스와

개방부의 주사선 패스를 동시에 작성 할 수

있습니다.

오토 잔삭 가공

레퍼런스 공구를 지정하여 자동으로 잔삭 부분을

검출하고 그 부분에 대한 커터 패스를

작성합니다.

작삭 가공은 능선의 각도를 기준으로 능선을

따라가는 가공과 능선에 대한 직교 방향 가공을

동시에 할 수 있습니다.

3D 옵셋 가공

형상면을 따라 일정 피치의 옵셋 패스를

작성합니다.

지정된 가공 영역 내의 형상 전체에 대해서

일정한 피치로 커습량이 일정한 가공이

가능합니다.

확장면 설정

가공 형상 설정에 있어서 공구가 접촉되지 않는

비가공면이나 체크면과는 다른 가공 여유를

설정한 면을 지정함으로써 지정된 가공 부위에

대해서 효율적인 커터 패스를 간단하게

작성할 수 있습니다.

가이드 플런지 가공

지정된 가이드 커브를 기준으로 곡면을 따라

플런지 패스를 작성합니다.

공구의 밀림을 방지할 수 있기 때문에 치수

정밀도 향상을 기대할 수 있습니다.

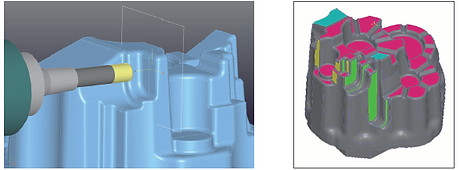

5-AXIS CAM

고정밀도를 유지한 3축 오퍼레이션으로 5축 가공

위치 결정 5축 가공

분할 작업

위치 결정 5축 가공에 필요한 가공 방향의 분할 작업을 위한 언더컷 체크나 평탄부 검출,각도

쉐이딩 등의 커맨드를 탑재하고 있습니다. 분할 방법의 기준이 되는 평면부를 이용하여 빠르게 워크

평면을 정의하고 해당 워크 평면의 등록, 호출도 간단한 조작으로 할 수 있습니다.

다방향 최적화

언더컷 부분을 표현한 시뮬레이션이나 다방향

가공에 따른 에어컷 삭제, 간섭 체크 등의 기능을

탑재하여 2.5D/HOLE/3D CAM의 모든 가공 모드에

대응 할 수 있기 때문에 안전하고 효율적인

위치결정 5축 가공 데이터 작성이 가능합니다.

동시 5축 가공

동시 5축 변환

3축 커터 패스에 공구 축 방향 정보를 추가하는

방식으로 동시 5축 패스를 작성합니다.

스무징 처리로 회전축/경사축이 매끄럽게

동작하도록 제어할 수 있습니다.

자동 간섭 회피

경사축/회전축을 이용하여 이용하여 툴링과 형상의

간섭을 자동으로 회피합니다.

스무징 기능으로 간섭 회피 동작을 매끄럽게

제어합니다.

5축 CL+Check

5축으로 변환된 CL을 대상으로 지정된 형상에

대한 체크 처리를 합니다.

5축 변환 후 도피 처리 및 가공 정밀도 유지 등의

다양한 용도로 활용할 수 있습니다.

기준면 옵셋 가공

지정된 기준면을 옵셋하여 생성되는 가공 형상과의 교선을 기준으로 커터 패스를 작성합니다.

임의의 곡면(기준면)을 따라 주회 하는 커터 패스를 작성할 수 있기 때문에 가공면의 품질 향상과

리트렉트 최소화로 가공 시간 단축이 가능합니다.

다방향 HOLE 가공

다방향으로 배치된 다수의 HOLE을 G01 싸이클로

가공하는 커터 패스를 하나의 프로파일로 작성할

수 있습니다.

간섭 체크, 절삭 시뮬레이션, 머신 시뮬레이션을

통하여 안전하고 효율적인 가공이 가능합니다.

SPEED & SAFETY

생산성과 안정성을 더욱 향상시키기 위한 지원 기능

툴링 DB

주요 메이커의 공구/홀더 및 절삭 조건을

관리하는 데이터베이스 기능을 탑재,

공구의 생크 형상을 다단 테이퍼나 R 형상으로

정의하여 보다 정확한 간섭 체크가 가능합니다.

곡면 그룹/가공 템플릿

가공 요소에 따른 곡면군(PL면, 제품면, 도피면 등)을

그룹으로 등록하여 CAM 형상 설정을 자동화하고

템플릿과 병행하여 복수 공정의 형상을 일괄 자동

설정하는 것이 가능합니다.

최적화/절삭 시뮬레이션

툴링 DB와 연동된 간섭 체크, 에어컷 삭제, 공구

부하에 따른 가변 FEED 제어로 효율적이고

안전한 패스를 작성하고 가공 상태를

애니메이션으로 확인할 수 있습니다.

CL 편집

CL 데이터의 확인과 편집 작업을 쉽고 간단하게

할 수 있습니다.

주요 기능으로는 Trace 표시, 복사, 이동, 머지,

리버스,App 편집, 위치 변경, F 변경 등이 있습니다.

기계 시뮬레이션 (옵션)

CL데이터를 베이스로 가공기 구조물의 간섭 체크 및

각 축의 스트로크 체크를 합니다. 동시 5축 변환의 GUI채용으로 통일된 조작성과 최소한의 오퍼레이션

환경을 실현하였습니다.

CAM 설정 자동화

연산 실행까지의

오퍼레이션(모델 선택, 가공

패턴 선택, 가공 영역 및 워크

설정)을 위저드 형식의

자동화 및 표준화를

실현하였습니다.

OUTPUT & SOLUTION

효율적인 자동화, 간략화를 위한 CAM 작업 지원 솔루션

전극 자동 작성 (옵션)

코아 모델링에서 전극 형상을 일괄 작성합니다.

방전부의 FillHole, 이동 방전, 요동 옵셋,

간섭 체크, 방전지시서 작성 등 풍부한 기능을

탑재, 방전가공기용 EPX로 출력도 가능합니다.

기상측정 (옵션)

가공 데이터를 작성한 시스템과 동일한 시스템에서

측정 포인트를 작성하기 때문에 측정 위치의 오차를

최소한으로 억제할 수 있습니다..

포스트 프로세스

국내외의 주요 NC 컨트롤러에 대응합니다.

5축의 경우 헤드 틸팅, 테이블 틸팅, 복합 타입 등

다양한 타입의 5축 가공기에 대응합니다.

VERICUT 인터페이스 (옵션)

프로파일에 설정된 툴링 정보, NC 데이터, 공구 번호

등을 VERICUT용 파일로 전송합니다. 워크 변환 기능

으로 스톡 모델의 출력도 가능합니다.

가공 지시서

NC 데이터 작성 시에 툴링 정보, 가공 정보 등을

CSV 포맷 또는 html로 자동 작성합니다.

가공시간 예측 (옵션)

NC 데이터를 분석하여 가공시간 오차 ±10% 이내로

가공 시간을 정확하게 예측합니다.

3D 마우스 지원

3D connexion 사의 3D 마우스에 대응합니다. 뷰

확대, 축소 등의 조작이 많은 CAM 작업에 있어서

조작성을 향상시키고 클릭 수를 감소시킬 수

있습니다.

bottom of page